从退货案例看标准化测试的重要性

美国某电子工厂曾因批量产品焊点不良而遭遇客户退货,导致损失惨重。事后调查发现,问题源于元器件引脚表面氧化导致可焊性下降,而工厂缺乏系统的焊接可靠性测试流程。在未进行充分的可焊性测试情况下投入生产,最终产品在功能测试或客户使用时因焊点失效而报废,造成昂贵的返工维修,严重时甚至无法返修。这个案例凸显了建立标准化可焊性测试流程的必要性:通过行业标准的测试方法及早发现焊接隐患,预防批量质量事故。

为此,电子组装行业制定了J-STD-002E和IPC-TM-650等可靠性标准,用于规范元器件和材料的可焊性测试方法。这些标准提供了统一的测试步骤和判定准则,使供应商和用户能够在生产前就评估焊接可靠性。本文将通过典型测试方法的详解,结合高精度测试设备LBT210的应用,带您全面了解这两大焊接可靠性标准在提升焊点质量中的核心作用。

J-STD-002E 与 IPC-TM-650的关键测试方法原理

J-STD-002E是由EIA、IPC和JEDEC联合制定的电子元器件可焊性测试标准,最新版E版发布于2017年(替代2013年的D版)。IPC-TM-650则是IPC协会发布的测试方法手册,收录了电子组装领域各类测试规范,包括可焊性、助焊剂性能等多项实验方法。两者均涵盖了评估焊接可靠性的经典测试手段。下面重点介绍其中几种关键的测试方法及其原理。

润湿平衡测试(Wetting Balance Test)

润湿平衡测试通过测量焊料对元件引脚或焊盘在浸入熔融焊料过程中的受力变化,以量化评估可焊性。刚开始浸入时,熔融焊锡因表面张力对试样产生向上的浮力(锡液被试样排开);当焊料润湿试样表面后,又会产生将试样向下拉的润湿力。随着时间推进,润湿力逐渐超过浮力并达到平衡。测试仪记录这一过程中力-时间曲线的变化,通过分析润湿时间、最大润湿力等参数来评价焊接性能好坏。

典型流程包括:将待测元件固定在传感器臂上,并使用规定的标准助焊剂预先涂覆;然后以设定的速度和角度将元件浸入恒温的熔融焊料槽中一定深度,并保持数秒。现代润湿平衡仪通常采用机械臂精确控制浸入速率(如25 ± 6 mm/s)和浸入时间,高级一些的设备往往都带有非接触式激光传感器用于定位锡面高度,确保每次浸入的一致性,同时配备自动刮锡装置在每次测试前清除焊料表面的氧化膜。当试样与焊料接触后,传感器持续测量试样所受的力并传送至软件生成实时曲线,记录下润湿开始时间、润湿力峰值等数据。测试结束后,将试样提出焊料并清洗助焊剂残留,保存测量曲线用于评估。

润湿平衡测试提供定量结果,因此通常由工程人员根据曲线形态和参数判读可焊性是否达标。例如,润湿时间短且最大润湿力大的元件可焊性较好;若曲线始终未出现正向润湿力(一直为浮力),则表示完全不润湿。因为各产品和焊料体系不同,行业内并没有统一的硬性数值判据。一般是在研发阶段将测得的润湿力曲线与参考标准或过往数据对比分析,必要时可与视觉法结果(如95%润湿面积标准)对应校准。由于润湿平衡法的精度高、信息丰富,它被公认为评估可焊性的定性+定量最佳方法,常用于新元件来料检验和工艺优化阶段。

浸蘸观察法(Dip and Look Test)

浸蘸观察法是传统的直观视觉评估方法。将经过预处理(如蒸汽老化)的元器件引脚或焊盘浸入助焊剂,再快速浸入熔融焊料数秒后取出,通过放大镜或显微镜观察其焊锡附着情况,以判定可焊性优劣。该方法不测量力学数据,而是检查焊料是否在引脚表面形成连续、光滑的锡覆层。

具体操作通常按标准要求进行:使用标准松香型助焊剂(如J-STD-002规定的25%固体含量松香助焊剂)浸涂试样,引脚上助焊剂覆盖均匀后静置片刻;然后将试样按规定速度垂直或倾斜(如20°~45°)浸入熔融焊料槽,保持约5秒后取出,自然冷却凝固。冷却后清除残留助焊剂,再在放大10X(细引脚用30X)的显微镜下检查引脚镀锡情况。

行业标准对浸蘸法有明确的合格判据。一般要求被焊表面95%以上面积被连续焊料覆盖且无缺陷(如露底、退润、锡瘤等)。比如,在军用标准MIL-STD-883方法2003中,就以焊覆层覆盖≥95%且均匀光亮作为可焊性通过的判定标准。对于暴露的金属基底区域(如SMD器件的底部焊盘),允许有不超过20%的面积未被润湿。浸蘸观察法直观易行,设备需求简单(一个恒温锡炉即可),有标准化的合格判定,因此常被用于生产线来料快速筛选。然而它定性多于定量,无法提供过程数据,判定结果也可能因人为观察而有主观差异。

锡球法(Solder Globule Test)

锡球测试是润湿平衡法的一种变形,又称熔滴法。不同于使用大熔锡槽,此方法采用直径1~4 mm的小熔融锡球作为焊料来源。测试装置通过特殊的“锡球模块”在每次试验前生成或放置一个悬浮的熔融锡球,然后将待测元件精确定位到锡球顶部并接触焊料,以测量其润湿情况。

锡球法适用于测试非常小的焊接点或精细元件,因为大锡槽可能在浸入细小引脚时产生过大浮力干扰,且浪费焊料。锡球提供了一个可重复且可控的小型熔融焊料体积,尤其适合微电子器件引脚、细小焊盘的可焊性评估。J-STD-002的早期版本中就包含了“焊料球湿润平衡测试”(Test G项)用于这类场景,而在IPC TM-650中也存在对应方法。

测试步骤方面,类似于锡槽润湿平衡,区别在于:每次测试前需先更换新的锡球以保证焊料新鲜干净,由于焊球本身体积较小,在每次测试后氧化层会占据整个焊球的表面,且焊杯的刮刀并不适用与焊球。测试时,先在试样表面涂助焊剂以去除氧化,然后将熔融锡球置于试样下方。若设备的精密XY轴或固定平台,将试样移动到锡球中央对准,并以设定速度下降与锡球接触。当试样浸入锡球时,助焊剂会去除锡球表面的氧化膜,从而开始正常的润湿反应。传感器记录润湿力曲线,与锡槽法类似。由于锡球体积小,每完成一次试验就需丢弃更换,以确保下次测试的准确性和独立性。

判定依据方面,锡球法的数据判读原则与一般润湿平衡相同,但因为采用的焊料量更少,测得的最大润湿力值通常也较小。测试关注的是润湿力出现的时间和曲线形态是否正常。如果某元件在锡球测试中表现出润湿迟缓或不润湿,往往预示其在实际回流或波峰焊中也可能存在可焊性风险。

总的来说,这几种测试方法各有侧重:润湿平衡测试定量精确,Dip and Look直观高效,锡球法适应微小焊点场景。在J-STD-002E和IPC-TM-650的框架下,它们共同构成了评估焊接可靠性的重要手段。

标准简史:J-STD-002E与IPC-TM-650的沿革

J-STD-002由美国电子工业联合会(EIA)、IPC和JEDEC等机构联合制定,其前身可追溯到上世纪90年代业界对元器件可焊性一致性测试的需求。最初版本发布后,随着元器件封装和焊料技术的发展,J-STD-002多次修订以涵盖新的测试内容。例如,引入无铅焊料后的版本增加了Pb-Free测试方法(Test A1/B1等),以及锡球法、耐退润湿测试等。最新版J-STD-002E发布于2017年11月。该标准详细规定了引线、端子、焊盘等的可焊性测试方法和判定标准,适用于供应商与用户双方共同采用。值得一提的是,J-STD-002E还特别包含了金属层抗溶解/退润湿性试验,以验证元件镀层在经历多次焊接热冲击时不会完全溶解失效。随着电子工业对可靠性要求日益提高,J-STD-002也可能继续演进,引入更先进的测试手段和更严格的判据。

IPC-TM-650测试方法手册则是IPC协会整理的行业测试标准集合。“TM-650”代表着该手册最初成型于1960年代末,之后不断扩充修订,现已涵盖数百种电子材料和组件的测试方法。从可焊性角度,IPC-TM-650收录了如边缘浸入法(2.4.12)、润湿平衡法(2.4.14.2)等专门针对焊接性能的测试规程 (IPC TM-650 Test Methods Manual | IPC International, Inc.)。每项方法都有版本号和发布日期,例如润湿平衡法2.4.14.2A最新修订于2004年 (IPC TM-650 Test Methods Manual | IPC International, Inc.)。IPC-TM-650与J-STD系列标准常配套使用:J-STD规定了“做什么”,TM-650则详细说明“怎么做”。例如,J-STD-002可能要求进行Dip and Look测试,而具体步骤可参考IPC-TM-650对应的方法条目。在发展脉络上,IPC-TM-650始终紧跟技术趋势,不断新增针对新材料(如无铅焊料、三防涂层)的测试法。它由IPC组织的技术委员制定,经行业评审后发布,因而在全球范围内获得广泛认可。可以说,IPC-TM-650提供了电子装联测试的“工具箱”,而J-STD-002E则是针对可焊性这一领域从该工具箱中选取了合适的方法并规定了评价标准。

LBT-210在标准测试中的适配性与优势

现代可焊性测试仪如Microtronic LBT210为上述测试方法的实施提供了高效率、高精度的工具。LBT-210是一款PC控制的全自动润湿平衡测试仪器,兼容国际主流标准,其在硬件和软件设计上充分考虑了J-STD-002E、 IPC-TM-650测试以及其他测试的要求。下面从几个方面说明LBT-210的适配性:

● 高精度硬件满足标准要求: LBT-210配备了高灵敏度力传感器和精密伺服驱动,可检测毫牛级别的小润湿力变化,确保测量准确可靠。其机械定位精度优于5微米, 能精确控制试样浸入深度和位置重复性。同时设备带有激光测距传感器,用于非接触检测锡炉液面位置,每次测试开始前自动调整浸入起点高度。进给机构可以在10–25 mm/s范围内设定浸入速度和退出速度,符合标准中对浸入速率的规定。这些高精度控制确保实验条件一致,测试结果具有可比性。

● 多模式测试能力(锡槽 / 锡球 / 焊膏): 为适应不同测试方法,LBT-210提供了可更换的模块化设计。标准锡槽模块用于Dip and Look和常规润湿平衡测试,支持更换不同合金的焊料锅且容量足够满足温度稳定要求。另一个独特优势是锡球测试模块:LBT-210能够进行熔融锡球法测试,通过电动X-Y平台将试样精准定位到锡球中心,并在每次试验后更换焊料球。这使其完全符合J-STD-002E对微小引脚焊盘可焊性测试的需求。在更先进的应用中,LBT-210还提供焊膏测试模块,可以在温控环境中加热印刷焊膏,从而模拟回流焊接过程来测试元件引脚的润湿情况。这种革命性的焊膏湿润力测试,实现了从锡炉模拟向实际回流曲线模拟的跨越,使测试更加贴近真实生产条件。

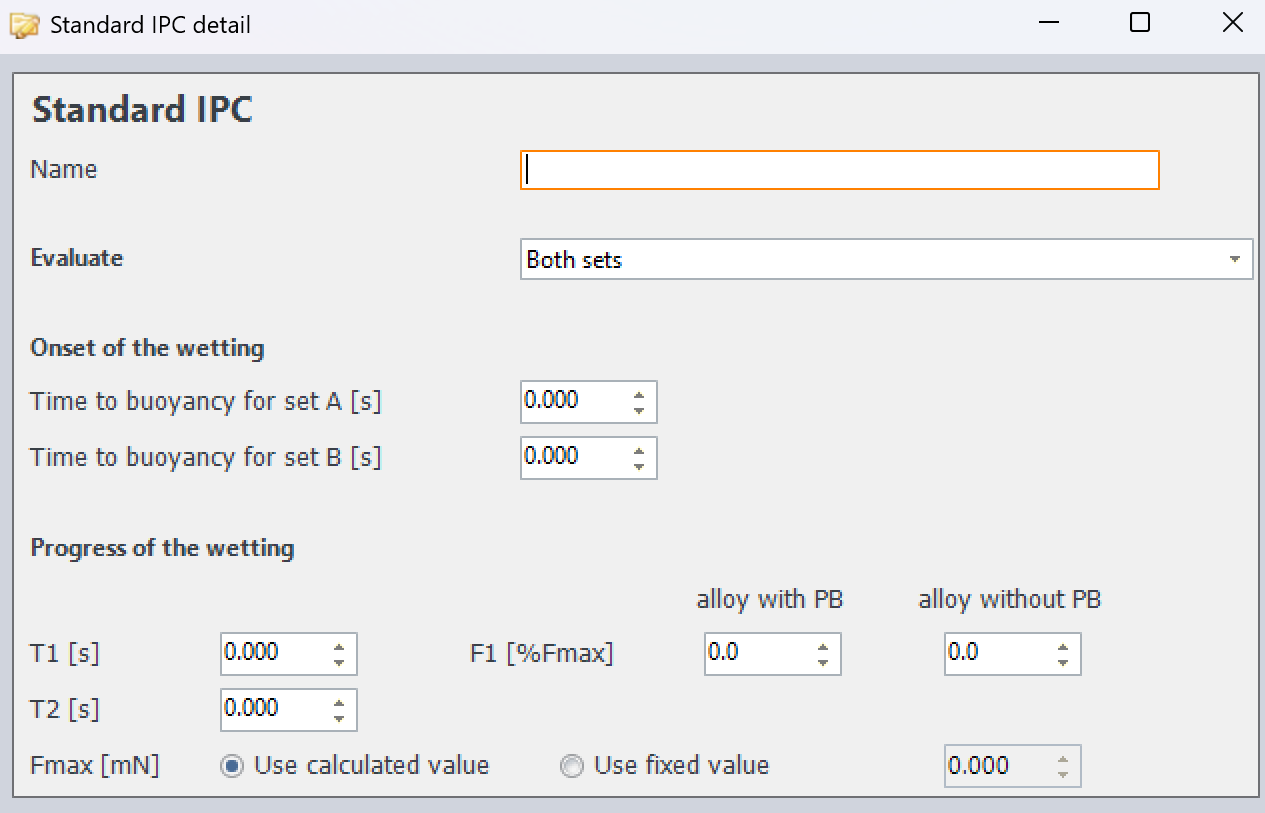

● 标准兼容性与智能判定: LBT-210的软件内置了多种国际标准规范曲线,可在测试时选取相应标准作为参考。比如,用户选择J-STD-002E标准后,软件界面会同时显示该标准要求的润湿力曲线阈值或判定线,方便直接判断试样是否达标。同时,测试结果可生成报告,列出各项参数是否满足标准限定。这种与标准的无缝对接,减少了人工比对查表的繁琐。此外,所有测试数据可存储于数据库,实现不同批次、不同时间的结果追溯对比,形成长期的质量趋势分析。对于拥有多个生产基地的公司,还可以将数据联网共享,确保各地均按照同一标准执行测试并达到一致的质量水平。同时随着供应链体系的逐步完善,拥有一套大厂自己的标准也是大趋势之一,LBT210同样支持自定义标准,满足个性化需求。

图为自定义标准页面

以上,LBT-210将J-STD-002E和IPC-TM-650中的各种测试方法集成于一台设备中,极大地方便了企业贯彻标准进行可焊性验证。在很多行业领域,这样的测试能力已经成为保证产品质量的必备条件。

标准护航焊接质量,精密测试保障可靠性

我们了解到J-STD-002E和IPC-TM-650作为焊接可靠性领域的两大支柱标准,在实践中提供了从测试方法到判定标准的完整框架。它们确保了电子元件和材料的可焊性在装联前得到验证,极大地减少了焊接缺陷导致的品质风险。无论是提升汽车电子的焊点耐久,保障医疗设备的无铅可靠,还是满足航天系统的零故障目标,这些标准化测试都发挥着核心作用。

当然,标准要落地生效,离不开高效精准的测试实施。借助如LBT-210这样的高精度可焊性测试仪,工程师和品保人员能够方便地按照J-STD-002E和IPC-TM-650要求完成各种润湿性试验,并获得可靠的数据支撑决策。高性能测试设备所提供的重复精度、自动化和数据分析能力,使企业可以建立起科学严谨的质量控制体系,对焊接过程实现可测量、可追溯的管控。

最后,焊接可靠性提升是一项系统工程,涉及材料选择、存储防护、工艺优化等多个方面,而标准化测试是其中不可或缺的一环。通过深入理解并正确应用J-STD-002E与IPC-TM-650标准,配合先进测试技术,我们就能将焊点失效的隐患扼杀在生产之前,铸就电子产品长久稳定的连接可靠性。这正是标准的价值所在,也是每一位从业者应当秉持的质量信念。

上一篇: 芯片开盖机在数据恢复中的辅助作用

下一篇: 消费电子行业中的焊接可靠性